SMT vs DIP:PCBA加工的兩種核心工藝,你了解多少?

- 發表時間:2025-06-12 14:31:42

- 來源:本站

- 人氣:187

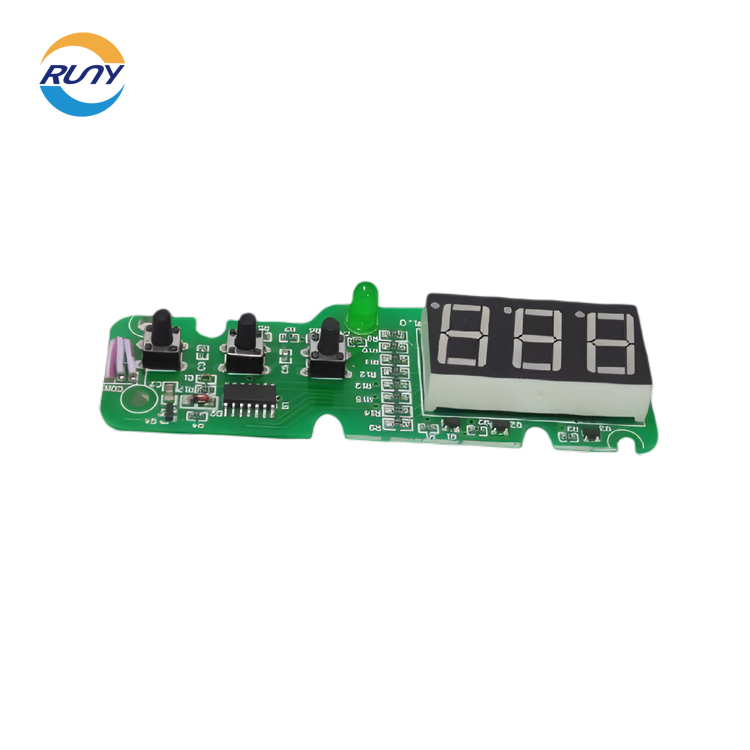

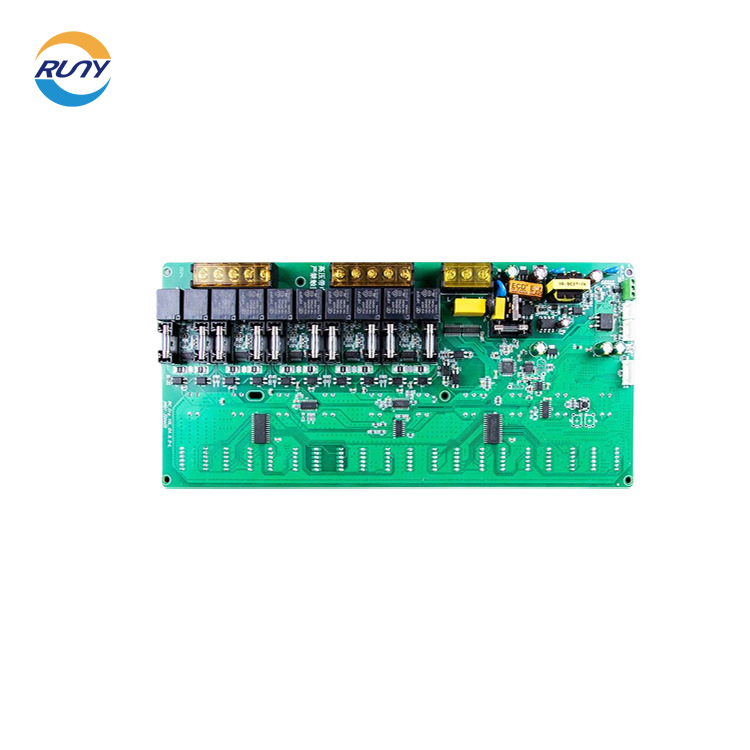

在PCBA(Printed Circuit Board Assembly,印制電路板組裝)加工中,SMT(Surface Mount Technology,表面貼裝技術)和DIP(Dual In-line Package,雙列直插封裝)是兩種核心工藝,它們在組裝方式、應用場景、生產效率、成本等方面存在顯著差異。以下是對這兩種工藝的詳細比較:

一、組裝方式

SMT:

特點:SMT是將電子元器件直接貼裝在PCB(Printed Circuit Board,印制電路板)表面的一種技術。元器件通常沒有引腳或引腳很短,通過回流焊等方式與PCB焊接在一起。

優勢:SMT能夠實現高密度組裝,節省PCB空間,使電子產品更加輕薄、小巧。同時,SMT的自動化程度高,生產效率高,適合大規模生產。

DIP:

特點:DIP是將帶有引腳的電子元器件插入PCB上的預鉆孔中,然后通過波峰焊或手工焊接等方式將引腳與PCB焊接在一起。

優勢:DIP的元器件引腳較長,機械強度高,適合需要承受較大機械應力或需要頻繁插拔的場合。此外,DIP的焊接方式相對簡單,易于維修和更換元器件。

二、應用場景

SMT:

應用領域:廣泛應用于消費電子、通信設備、計算機、汽車電子等領域。特別是在對產品體積、重量和性能有較高要求的場合,SMT技術更具優勢。

示例:智能手機、平板電腦、筆記本電腦等便攜式電子產品中,大量使用了SMT技術組裝的元器件。

DIP:

應用領域:在一些對機械強度要求較高或需要頻繁插拔的場合,DIP技術仍然具有不可替代的作用。此外,在一些老舊設備或特定應用中,DIP技術也被廣泛使用。

示例:工業控制設備、電源模塊、某些類型的連接器等,可能仍然采用DIP技術組裝的元器件。

三、生產效率與成本

SMT:

生產效率:由于SMT實現了高度自動化,生產效率遠高于DIP。一臺SMT生產線可以在短時間內完成大量元器件的貼裝和焊接工作。

成本:雖然SMT生產線的初期投資較高,但由于其高效率和高產量,長期來看,單位產品的生產成本會相對較低。

DIP:

生產效率:DIP的生產效率相對較低,特別是手工焊接方式,需要大量的人工操作,生產周期較長。

成本:DIP的初期投資相對較低,但由于其低效率和高人工成本,長期來看,單位產品的生產成本可能會較高。特別是在大規模生產中,DIP的成本劣勢更加明顯。

四、質量與可靠性

SMT:

質量:SMT的焊接質量高,焊點缺陷率低,有助于提高產品的整體可靠性。同時,由于元器件直接貼裝在PCB表面,減少了因引腳松動或接觸不良而導致的故障。

可靠性:SMT技術適用于高密度、高精度的電子組裝,能夠滿足現代電子產品對高性能和可靠性的要求。

DIP:

質量:DIP的焊接質量受人工操作影響較大,容易出現焊接不良或虛焊等問題。此外,由于元器件引腳較長,容易受到機械應力的影響而損壞。

可靠性:雖然DIP在某些特定場合下仍然具有較高的可靠性,但在大規模生產和高精度要求的應用中,其可靠性可能不如SMT。

- 2025-03-20怎么選擇深圳SMT貼片加工廠?

- 2025-02-20深圳SMT貼片加工如何計算報價?

- 2025-07-04PCBA三防工藝全解析:如何通過涂層選型實現軍工級防護標準?

- 2025-07-04智能家居PCBA高精度貼片加工:如何實現0.1mm間距元件的穩定良率?

- 2025-07-03高密度PCBA生產挑戰:如何實現0.3mm間距BGA元件的零缺陷焊接?

- 2025-07-03綠色制造趨勢下:PCBA生產如何實現無鉛工藝與水基清洗的技術升級?

- 2025-07-03小批量多品種PCBA生產難題:OEM廠商如何實現72小時快速打樣與15天量產?

- 2025-07-02PCBA OEM代工代料如何實現BOM成本優化20%?

- 2025-07-02從報價到交付:數字化PCBA OEM代工如何實現全流程透明化?

- 2025-07-01綠色制造趨勢:OEM代料如何平衡無鉛工藝與成本增長?

- 1怎么選擇深圳SMT貼片加工廠?

- 2深圳SMT貼片加工如何計算報價?

- 3PCBA三防工藝全解析:如何通過涂層選型實現軍工級防護標準?

- 4智能家居PCBA高精度貼片加工:如何實現0.1mm間距元件的穩定良率?

- 5高密度PCBA生產挑戰:如何實現0.3mm間距BGA元件的零缺陷焊接?

- 6綠色制造趨勢下:PCBA生產如何實現無鉛工藝與水基清洗的技術升級?

- 7小批量多品種PCBA生產難題:OEM廠商如何實現72小時快速打樣與15天量產?

- 8PCBA OEM代工代料如何實現BOM成本優化20%?

- 9從報價到交付:數字化PCBA OEM代工如何實現全流程透明化?

- 10綠色制造趨勢:OEM代料如何平衡無鉛工藝與成本增長?