從報價到交付:數(shù)字化PCBA OEM代工如何實現(xiàn)全流程透明化?

- 發(fā)表時間:2025-07-02 10:13:45

- 來源:本站

- 人氣:41

數(shù)字化PCBA OEM代工全流程透明化實現(xiàn)路徑:從報價到交付的閉環(huán)管理

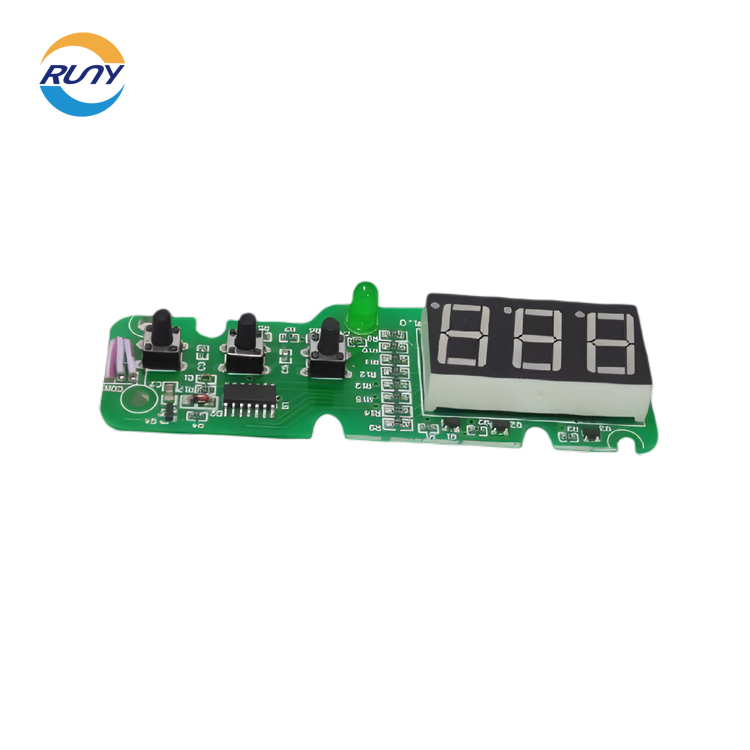

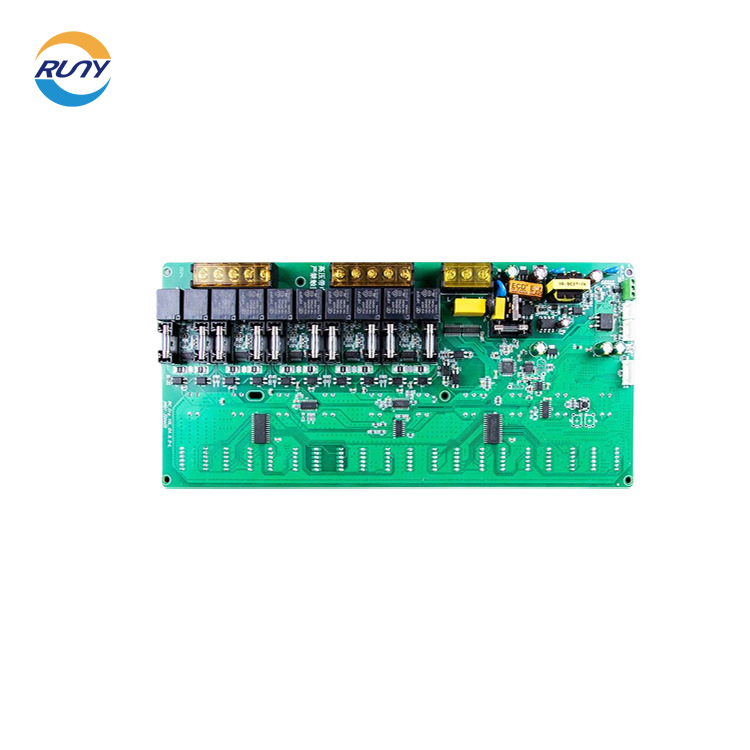

在數(shù)字化浪潮下,PCBA OEM代工通過整合物聯(lián)網(wǎng)、大數(shù)據(jù)、AI與工業(yè)互聯(lián)網(wǎng)技術(shù),構(gòu)建了覆蓋報價、生產(chǎn)、物流到交付的全流程透明化體系。這一體系以數(shù)據(jù)為驅(qū)動,以智能系統(tǒng)為支撐,實現(xiàn)了客戶與代工廠之間的信息實時共享與協(xié)同,顯著提升了生產(chǎn)效率、質(zhì)量控制能力和客戶滿意度。

一、智能報價:精準核算與快速響應(yīng)

BOM智能核價系統(tǒng)

通過集成行業(yè)原材料價格數(shù)據(jù)庫(如LME金屬價格、電子元器件市場行情),系統(tǒng)自動抓取最新物料成本,結(jié)合客戶BOM清單中的型號、規(guī)格、數(shù)量,實時生成成本報價。例如,某電子代工廠引入該系統(tǒng)后,人工詢價偏差率從8%降至0.5%,報價響應(yīng)時間縮短70%。動態(tài)損耗監(jiān)控與成本預(yù)警

在報價階段,系統(tǒng)基于歷史生產(chǎn)數(shù)據(jù)設(shè)定損耗率閾值(如SMT貼片損耗率≤0.3%)。生產(chǎn)過程中,通過IoT設(shè)備實時采集物料消耗數(shù)據(jù),若實際損耗率超標(如達到0.5%),系統(tǒng)立即推送預(yù)警至車間主任手機端,并觸發(fā)根因分析(如鋼網(wǎng)開口尺寸偏差、吸嘴壓力異常),避免成本超支。某衛(wèi)浴代工廠通過該功能,將電鍍環(huán)節(jié)能耗成本降低12%。階梯報價模擬器

支持按不同工藝路線(如無鉛焊接、選擇性波峰焊)模擬成本,生成多維度報價方案。例如,客戶可選擇“標準工藝(交期15天)”或“加急工藝(交期7天,成本上浮20%)”,系統(tǒng)自動計算材料、人工、設(shè)備折舊等分項成本,輔助客戶決策。

二、數(shù)字化生產(chǎn):全環(huán)節(jié)可視與智能管控

智能排產(chǎn)與動態(tài)產(chǎn)能匹配

系統(tǒng)通過API接口對接客戶訂單信息,結(jié)合設(shè)備狀態(tài)(如SMT貼片機OEE、回流焊爐溫曲線)、物料庫存(如關(guān)鍵IC芯片庫存量)、工藝難度(如0201元件占比)等數(shù)據(jù),采用象限分析法將訂單按緊急度(X軸)和復(fù)雜度(Y軸)分類,優(yōu)先分配高優(yōu)先級訂單至空閑生產(chǎn)線。某電子代工廠實施后,設(shè)備利用率提升30%,訂單交付周期縮短35%。全流程物料追溯與質(zhì)量管控

條碼追蹤系統(tǒng):從原材料入庫到成品出庫,每個物料批次綁定唯一條碼,系統(tǒng)記錄采購時間、供應(yīng)商、質(zhì)檢報告等信息。例如,若某批次電阻阻值偏移超標,系統(tǒng)可追溯至具體供應(yīng)商及生產(chǎn)批次,避免批量性質(zhì)量問題。

AI視覺檢測:在SMT貼片、DIP插件等關(guān)鍵工位部署工業(yè)相機,每15分鐘抓取PCB圖像,AI算法比對標準焊點形態(tài)(如焊盤覆蓋率、錫量),檢測精度達0.01mm2。某代工廠引入該技術(shù)后,焊接缺陷率從0.5%降至0.02%。

數(shù)字孿生虛擬調(diào)試:通過3D建模模擬生產(chǎn)線布局,提前驗證設(shè)備參數(shù)(如吸嘴壓力、回流焊溫區(qū)曲線),減少現(xiàn)場調(diào)試時間。某汽車電子代工廠應(yīng)用后,產(chǎn)線換型時間從4小時縮短至1小時。

實時生產(chǎn)看板與異常預(yù)警

車間大屏看板:動態(tài)顯示訂單達成率(目標vs實際)、設(shè)備OEE(目標85%)、質(zhì)量直通率(按小時統(tǒng)計CPK值)等核心指標。例如,若某生產(chǎn)線OEE低于80%,系統(tǒng)自動觸發(fā)紅色警報,并推送至生產(chǎn)主管APP。

移動端遠程監(jiān)控:工程師可通過手機APP調(diào)取AOI檢測圖像,放大100倍查看QFN芯片側(cè)壁焊錫填充狀態(tài),實現(xiàn)跨地域協(xié)同。某客戶在德國總部通過該功能,實時監(jiān)控中國工廠生產(chǎn)進度,溝通成本降低60%。

三、智慧物流:實時追蹤與高效配送

數(shù)字化供應(yīng)鏈協(xié)同平臺

系統(tǒng)對接順豐、DHL等物流接口,自動更新運輸節(jié)點(如“已攬收”“清關(guān)中”“派送中”),客戶可通過網(wǎng)頁端或APP實時查看貨物位置。某代工廠實施后,物流狀態(tài)更新延遲率從12小時降至15分鐘內(nèi)。供應(yīng)商協(xié)作門戶

供應(yīng)商通過平臺上傳物料庫存、生產(chǎn)進度、質(zhì)檢報告等信息,系統(tǒng)自動比對客戶訂單需求,提前預(yù)警缺料風(fēng)險。例如,若某關(guān)鍵IC芯片庫存僅夠支撐3天生產(chǎn),系統(tǒng)立即通知采購部門啟動備料流程,避免停線損失。

四、客戶門戶:全程透明與協(xié)同決策

訂單全生命周期管理

客戶登錄門戶后,可查看訂單從報價確認、生產(chǎn)排程、物料備料、SMT貼片、測試檢驗到包裝發(fā)貨的全流程狀態(tài),并下載質(zhì)檢報告、物流單號等文件。某客戶反饋:“通過該系統(tǒng),我們無需頻繁電話溝通,訂單進度一目了然,信任度顯著提升。”SWOT分析看板

系統(tǒng)基于歷史數(shù)據(jù)生成代工廠產(chǎn)能優(yōu)勢(如某生產(chǎn)線SMT貼片效率突出)與外部風(fēng)險(如原料供應(yīng)波動)分析報告,輔助客戶優(yōu)化供應(yīng)鏈策略。例如,若某物料供應(yīng)商交期穩(wěn)定性評分低于80分,系統(tǒng)建議客戶引入備用供應(yīng)商。

五、實施成效:效率、質(zhì)量與客戶的三重提升

效率提升:深圳潤澤五洲電子代工廠通過全流程數(shù)字化,訂單交付周期從25天縮短至16天,設(shè)備利用率從72%提升至89%。

質(zhì)量控制:AI視覺檢測與物料追溯系統(tǒng)使產(chǎn)品不良率從0.8%降至0.1%,質(zhì)量追溯效率提升5倍。

客戶滿意度:實時生產(chǎn)看板與物流追蹤功能使客戶投訴率降低65%,復(fù)購率提升40%。

結(jié)語:數(shù)字化透明化是PCBA OEM代工的核心競爭力

在競爭激烈的電子制造領(lǐng)域,全流程透明化已成為代工廠吸引客戶、提升效率的關(guān)鍵。通過智能報價、數(shù)字化生產(chǎn)、智慧物流與客戶協(xié)同門戶的深度整合,代工廠不僅實現(xiàn)了自身運營的降本增效,更構(gòu)建了與客戶之間的信任橋梁,為長期合作奠定堅實基礎(chǔ)。未來,隨著數(shù)字孿生、AI預(yù)測維護等技術(shù)的進一步應(yīng)用,PCBA OEM代工的透明化水平將邁向更高階段,推動行業(yè)向智能化、柔性化方向演進。

- 2025-03-20怎么選擇深圳SMT貼片加工廠?

- 2025-02-20深圳SMT貼片加工如何計算報價?

- 2025-07-04PCBA三防工藝全解析:如何通過涂層選型實現(xiàn)軍工級防護標準?

- 2025-07-04智能家居PCBA高精度貼片加工:如何實現(xiàn)0.1mm間距元件的穩(wěn)定良率?

- 2025-07-03高密度PCBA生產(chǎn)挑戰(zhàn):如何實現(xiàn)0.3mm間距BGA元件的零缺陷焊接?

- 2025-07-03綠色制造趨勢下:PCBA生產(chǎn)如何實現(xiàn)無鉛工藝與水基清洗的技術(shù)升級?

- 2025-07-03小批量多品種PCBA生產(chǎn)難題:OEM廠商如何實現(xiàn)72小時快速打樣與15天量產(chǎn)?

- 2025-07-02PCBA OEM代工代料如何實現(xiàn)BOM成本優(yōu)化20%?

- 2025-07-02從報價到交付:數(shù)字化PCBA OEM代工如何實現(xiàn)全流程透明化?

- 2025-07-01綠色制造趨勢:OEM代料如何平衡無鉛工藝與成本增長?

- 1怎么選擇深圳SMT貼片加工廠?

- 2深圳SMT貼片加工如何計算報價?

- 3PCBA三防工藝全解析:如何通過涂層選型實現(xiàn)軍工級防護標準?

- 4智能家居PCBA高精度貼片加工:如何實現(xiàn)0.1mm間距元件的穩(wěn)定良率?

- 5高密度PCBA生產(chǎn)挑戰(zhàn):如何實現(xiàn)0.3mm間距BGA元件的零缺陷焊接?

- 6綠色制造趨勢下:PCBA生產(chǎn)如何實現(xiàn)無鉛工藝與水基清洗的技術(shù)升級?

- 7小批量多品種PCBA生產(chǎn)難題:OEM廠商如何實現(xiàn)72小時快速打樣與15天量產(chǎn)?

- 8PCBA OEM代工代料如何實現(xiàn)BOM成本優(yōu)化20%?

- 9從報價到交付:數(shù)字化PCBA OEM代工如何實現(xiàn)全流程透明化?

- 10綠色制造趨勢:OEM代料如何平衡無鉛工藝與成本增長?